Artykuł sponsorowany

Jak działa przekładnia walcowo-stożkowa i gdzie znajduje zastosowanie?

- Co to jest przekładnia walcowo-stożkowa i na czym polega jej praca?

- Budowa i kluczowe elementy – dlaczego ta konstrukcja jest skuteczna?

- Sprawność i parametry pracy – co odróżnia ją od przekładni ślimakowych?

- Przekładnia stożkowa hipoidalna – ciche przenoszenie dużych momentów

- Główne zalety konstrukcji, które decydują o wyborze

- Gdzie przekładnia walcowo-stożkowa sprawdza się najlepiej?

- Dobór przełożenia i konfiguracji – praktyczne wskazówki

- Eksploatacja i trwałość – jak wydłużyć życie przekładni?

- Kiedy wybrać przekładnię walcowo-stożkową zamiast ślimakowej?

- Modularność i dopasowanie do projektu

Przekładnia walcowo-stożkowa przenosi moment obrotowy pod kątem prostym, łącząc stopień stożkowy z kolejnymi stopniami walcowymi. Dzięki temu zapewnia wysoką sprawność (ok. 90%), kompaktową budowę i zdolność do przenoszenia dużych obciążeń w ograniczonej przestrzeni. Poniżej wyjaśniamy, jak to działa i gdzie ten typ przekładni sprawdza się najlepiej.

Przeczytaj również: Mapa zasadnicza jako podstawa do uzyskania decyzji administracyjnych – co musisz wiedzieć?

Co to jest przekładnia walcowo-stożkowa i na czym polega jej praca?

Przekładnia walcowo-stożkowa to kątowa przekładnia zębata, w której pierwszy stopień stanowi para kół stożkowych (przenoszenie napędu pod kątem prostym), a kolejne stopnie – koła walcowe (redukcja prędkości i wzrost momentu). Takie zestawienie łączy zalety precyzyjnej, cichej pracy z dużą nośnością i stabilnością.

Przeczytaj również: Jak suchy lód pomaga w usuwaniu rdzy z maszyn przemysłowych?

Zasada działania jest prosta: wał wejściowy napędza koło stożkowe, które zmienia kierunek ruchu o 90°. Moment przechodzi dalej na stopnie walcowe, które wprowadzają docelowe przełożenie. W efekcie uzyskujemy znaczne zwiększenie momentu i kontrolę prędkości obrotowej przy zachowaniu wysokiej sprawności energetycznej.

Przeczytaj również: Jakie korzyści przynosi certyfikacja placów zabaw dla zarządców obiektów?

Budowa i kluczowe elementy – dlaczego ta konstrukcja jest skuteczna?

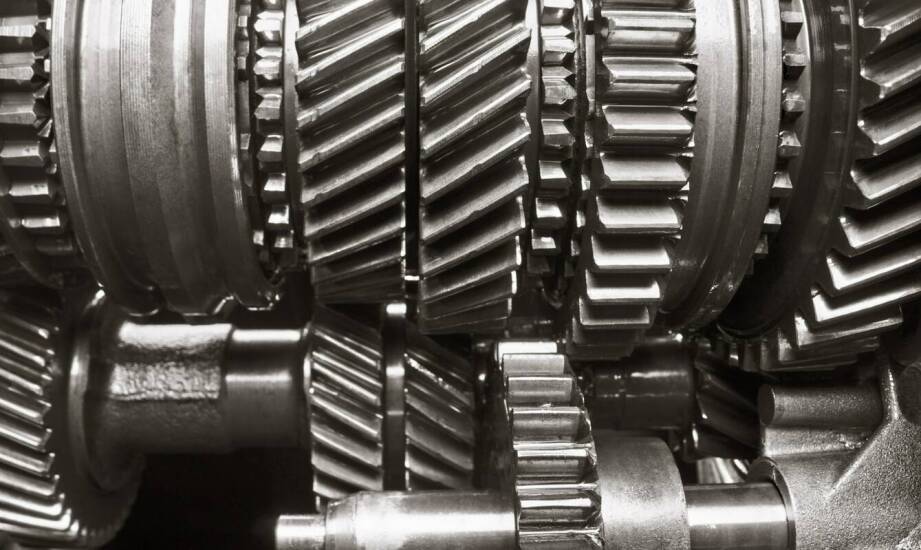

W sercu przekładni znajdują się precyzyjnie obrobione koła stożkowe (często o zębach łukowych dla cichobieżności) oraz koła walcowe o prostych lub skośnych zębach. Całość zamknięta jest w sztywnej, najczęściej żeliwnej lub aluminiowej obudowie, z łożyskami przystosowanymi do znacznych sił osiowych i promieniowych.

Takie połączenie zapewnia: zwarty kształt (łatwiejszy montaż), równomierny rozkład obciążeń, długą żywotność i mniejsze drgania. Zastosowanie smarowania kąpielowego lub rozbryzgowego stabilizuje temperaturę pracy i chroni uzębienie przed zużyciem.

Sprawność i parametry pracy – co odróżnia ją od przekładni ślimakowych?

Sprawność przekładni walcowo-stożkowej wynosi zwykle około 90%, czyli istotnie więcej niż w przekładniach ślimakowych (ok. 50–60%). W praktyce oznacza to mniejsze straty energii, niższe koszty operacyjne i mniej ciepła do odprowadzenia.

Dodatkowy atut to cichobieżność i płynność ruchu – zęby stożkowe i walcowe mogą być profilowane pod kątem redukcji hałasu. Dzięki temu przekładnia nadaje się do aplikacji z wymaganiami akustycznymi i ciągłą pracą trzyzmianową.

Przekładnia stożkowa hipoidalna – ciche przenoszenie dużych momentów

Szczególnym wariantem jest przekładnia stożkowa hipoidalna, w której osie wałów nie przecinają się, a zęby są skośne. Taka geometria poprawia płynność zazębienia i zwiększa dopuszczalny moment, co wykorzystuje m.in. motoryzacja (mosty napędowe, dyferencjały) i ciężkie napędy przemysłowe.

Hipoid zapewnia niski hałas, dużą odporność na szoki obciążeniowe i korzystną nośność linii styku. Wymaga jednak precyzyjnego ustawienia i właściwego smarowania, aby w pełni wykorzystać potencjał i ograniczyć zużycie.

Główne zalety konstrukcji, które decydują o wyborze

- Wysoka sprawność – ok. 90%, korzystna bilansowo w długim cyklu życia.

- Cichobieżność i płynność – profilowane uzębienie ogranicza hałas i drgania.

- Wytrzymałość na obciążenia osiowe i promieniowe – właściwa dla wymagających aplikacji.

- Konstrukcja zwarta – łatwiejsza integracja z maszyną, oszczędność miejsca.

- Wielostopniowe przełożenia – szeroki zakres redukcji prędkości i wzrostu momentu.

Gdzie przekładnia walcowo-stożkowa sprawdza się najlepiej?

Ten typ przekładni wybierają projektanci wszędzie tam, gdzie trzeba przenieść duże momenty w ograniczonej przestrzeni i pod kątem prostym. Typowe obszary zastosowań obejmują:

- Przemysł produkcyjny – linie montażowe, przenośniki, mieszalniki, pakowaczki, robotyka.

- Maszyny ciężkie – kruszarki, podajniki, dozowniki, przesiewacze, windy towarowe.

- Motoryzacja – mosty napędowe (hipoid), przekładnie kątowe w układach napędowych.

- Automatyka – pozycjonowanie osi, stoły obrotowe, aplikacje serwo z redukcją twardą.

Dobór przełożenia i konfiguracji – praktyczne wskazówki

W pierwszym kroku określ wymagany moment na wyjściu i prędkość wału. Następnie dobierz przełożenie tak, aby silnik pracował w korzystnym punkcie sprawności. W aplikacjach cyklicznych weź pod uwagę przeciążenia rozruchowe i obciążenia udarowe – pomoże współczynnik serwisowy (SF).

Wybierając wersję montażową (łapy, kołnierz, wał drążony) i rodzaj uzębienia, zwróć uwagę na dostępne miejsce, poziom hałasu, temperaturę otoczenia oraz tryb pracy (S1/S5). Przy większych momentach i wymaganiach akustycznych rozważ stopień hipoidalny.

Eksploatacja i trwałość – jak wydłużyć życie przekładni?

Najczęściej o trwałości decydują: prawidłowe smarowanie, osiowość i regularna kontrola luzów. Używaj oleju o lepkości zgodnej z zaleceniami producenta i dostosowanej do temperatury pracy. Sprawdzaj szczelność uszczelnień oraz stan łożysk – wibracje i wzrost temperatury to pierwsze sygnały problemów.

Dla aplikacji o zmiennym obciążeniu warto monitorować temperaturę korpusu i okresowo analizować olej (zawartość cząstek metalu). Dzięki temu wykryjesz wczesne ślady zużycia i zapobiegniesz nieplanowanym przestojom.

Kiedy wybrać przekładnię walcowo-stożkową zamiast ślimakowej?

Gdy priorytetem jest sprawność energetyczna, praca ciągła i wysoka nośność – rozwiązanie walcowo-stożkowe będzie lepsze. Ślimak sprawdza się przy krótkich cyklach, dużych przełożeniach i gdy potrzebny jest efekt samohamowności. W większości nowoczesnych linii produkcyjnych przewagę zyskuje jednak wariant stożkowo-walcowy dzięki niższym kosztom eksploatacji i cichej pracy.

Modularność i dopasowanie do projektu

Przekładnie walcowo-stożkowe są modułowe: łatwo dobrać stopnie, przełożenia, wielkości wałów i typy obudów do ograniczeń zabudowy. Mogą być integrowane z falownikami, sprzęgłami jednokierunkowymi i elementami przeniesienia napędu, tworząc kompletny, skalowalny układ napędowy.

Jeśli potrzebujesz szybko wybrać model do swojej aplikacji, sprawdź ofertę: Przekładnia walcowo-stożkowa – dostępne warianty obejmują szeroki zakres momentów, przełożeń i sposobów montażu, wraz ze wsparciem technicznym doboru.